过程仪表管路的优秀实践

过程仪表 – 引压管线的优秀实践

在测量工艺中的压力、流量或液位时,安全性和准确性始终是关注的焦点。从取压点到变送器,过程测量精确度取决于过程仪表测量回路中每个组件是否正常工作。尽管工程师和技术人员通常将大部分注意力集中在变送器上,但变送器的精确度受制于为其提供的引压管线输入值。

此外,过程仪表管路工作不正常时变送器往往很难察觉。倘若仅将注意力集中在变送器上,则如果引压管线是性能不佳的原因,则测量结果很难准确。

应该讲述一下过程引压管线中可能存在的问题,包括与整体设计和布局相关的问题,这对于测量的精确度是必要的。这篇博客文章将为工程师和技术人员提供经过验证的优秀实践,以成功管理其过程引压管线。

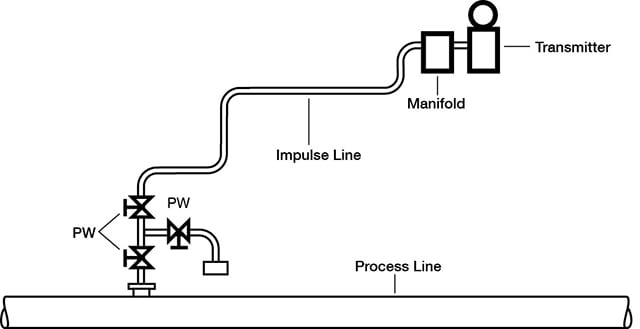

过程测量引压管线的标准图

材料选择

对于过程仪表管路中的各个基本元件(工艺接口阀 (PIV)、引压管线和阀组),在材料和设计上都有一些影响精确度的关键因素。

工艺介质、环境条件和系统压力/温度通常都决定着合金的选择。 在大多数应用中,不锈钢或更高的金属合金由于可以耐腐蚀而成为首选。不过,许多工厂仍继续采用碳钢作为工艺接口阀、管道甚至某些阀组的材料。在某些低湿度应用中,碳钢是可以接受的,但对大多数其他应用而言碳钢并不可靠。通常碳钢上积聚的锈蚀会剥落,流向下游,停留在阀座处,阻碍可靠地关断。结果是变送器校准不准确或变送器读数不准确。如果在仪表回路中采用碳钢元件,将需要非常仔细的监控,确保生锈不会影响系统中阀门的工作。您可以通过世伟洛克的 材料科学培训 了解如何为您的特定应用选择合适的耐腐蚀材料。

通过标准化简化维护

如果您的目标是设计标准化,则可以实施现行的优秀实践配置。尽管工程师随着时间的推移而开发了大量的设计变型,但其中许多并不是实现可靠性和准确性的理想选择。每套系统在维护上都有不同的要求,因此增加了维护团队工作的复杂性。

理想状况下,所有过程测量系统都应使用一套统一的标准设计,包括编制预算以及允许的停机时间、维护和精确性。理想的结果通常包括高度的标准化。例如,在标准化之前,一座精炼厂可能有 30 套不同的过程仪表管路配置。标准化后,同样的工厂可能只有六套,每套的基本元件都相同:变送器、阀组系统和隔离阀。主要变数可能是管路流向和隔离阀(DBB、压力表根部等)的类型,而这又取决于介质、温度、压力和变送器或压力表的位置。

通过标准化,许多事情都将变得更加简单,包括维护、安装、培训和诊断。而且提高了可靠性。此外,工厂存放的备件数量也可以减少,从而降低了管理成本。

工艺接口阀 (PIV)

工艺接口阀是整个工艺管路中的第一个阀门。传统上,首选的 PIV 是一个闸阀或球阀。两者至今仍在使用,尤其在美国,但更好的其实是由两个隔断阀和一个位居其中的排放阀构成的 双关断单排放 (DBB) 阀。

采用 DBB 阀的主要原因是安全性。如果要关闭工艺仪表管路以进行维护,需要关闭截止阀并打开排放阀。如果出于某种原因,第一个截止阀出现泄漏,第二个截止阀能够阻止压力或流体在过程仪表管路中积聚。

引压管线

引压管线将 PIV 阀与阀组和变送器相连。其目的与一切过程仪表元件相同,即将工艺条件精确地传输给变送器。在进行引压管线的布局时,应达到三个主要目标:

- 防止腐蚀、生锈或堵塞

- 减少泄漏点

- 保持温度范围或提供防冻保护

前两个目标应该通过采用适当的合金(如不锈钢)制造的卡套管和卡套管接头来实现,而不要使用碳钢管及螺纹端接。不锈钢卡套管可以弯曲成形,减少机械式连接的数量。如果需要连接,与传统的锥形管螺纹接头不同,双卡套机械式抓紧卡套管接头不会因为热循环或振动而松动。

第三个目标,保持一定的温度范围,通过为引压管线加热来实现。您可以通过现场伴热或购买伴热管来为引压管线绝缘。伴热管按一定长度盘绕包装,拆封即可安装。当对接或切割伴热管时,务必按照制造商对伴热管的说明执行。

阀组

阀组 由一组阀门构成,它们的阀体由一完整的金属块(通常是不锈钢)机加工而成。阀组安装在变送器上并起着关键作用,可实现校准或维护变送器。

阀组的质量和可靠性尤为重要。在校准或普通工作状态下,阀组中至少应有一个阀门处于关闭位置。如果关闭不彻底,则可能导致变送器读数不准确。

您的工厂是否需要协助确定过程仪表管路中的问题?我们经验丰富的世伟洛克现场工程师将造访您的工厂、评估您的系统并提供改进建议,以改善您的运营。

紧密连接阀组 – 一种方案

现在我们已经详细讨论了过程仪表管路,让我们看看进一步简化设计的一种方案。如果您的应用允许采用的话,这是一种非常简洁巧妙的解决方案。

引压管线的安装和维护成本可能非常高,还会遇到堵塞、泄漏、温度控制和腐蚀等诸多问题。方案 – “紧密连接”消除了对引压管线的要求。工艺接口阀和阀组合并成一个部件,变送器直接安装在其上。因此,整个组件安装在工艺管路上。尽管许多工程师青睐这种解决方案,但紧密连接装置有其局限性。

限制条件之一是温度。传统的引压管线配置的目的是保护变送器不受工艺管路的高温的影响。如果工艺管路温度过高,在距离紧密连接安装仅几英寸的距离的变送器可能无法工作。

另一个限制是操作方便性。如果需要校准变送器,则必须靠近它进行校准,因此将紧密连接装置安装在离地 50 英尺高的位置是不可行的。

最后的限制是初始成本。紧密连接需要前期投资,但从长远来看,该解决方案的整体成本可能更低。如果有机会采用这一解决方案,我们建议您立即采用。

结论

如果您重视精确的测量结果并投资于高质量的变送器,那么您同样应重视过程仪表管路。过程测量精度取决于变送器的精度,也同样取决于工艺仪表管路组件的质量,包括其安装和维护方式。以一套仪表连接、过程引压管线详图以及可靠的系统组件为核心来标准化您的设施,将能够将提高测量的可靠性和准确性。更精确的测量能够在时间、效率和工厂生产能力上带来可喜的结果。

相关文章

尽可能地提高工业流体系统效率的 4 种策略

同大多数工厂经理和工程师类似,您有许多职责,但并不具备安全高效地运营工厂所需的所有资源。了解如何在管理流体系统的同时尽可能地提高吞吐量、降低成本和避免停机。